導(dǎo)讀:鍋爐在長(zhǎng)期使用運(yùn)行時(shí)會(huì)產(chǎn)生水垢,如對(duì)小型鍋爐軟化水設(shè)備不進(jìn)行維護(hù)、保養(yǎng)措施,會(huì)導(dǎo)致水垢變硬,影響設(shè)備的使用壽命。小型鍋爐軟化水設(shè)備結(jié)構(gòu)緊湊,占地面積小,使用、維護(hù)、保養(yǎng)各項(xiàng)措施非常靈活等優(yōu)勢(shì)備受使用者的喜愛(ài)。但是,相對(duì)大型鍋爐軟化水設(shè)備,小型鍋爐軟化水設(shè)備產(chǎn)生水垢不好處理,萊特萊德考慮到這方面,經(jīng)過(guò)長(zhǎng)期研究、設(shè)計(jì),生產(chǎn)出工作效率高、使用壽命長(zhǎng)的設(shè)備,以下是設(shè)備選型的一些指南。

小型鍋爐軟化水設(shè)備是采用陽(yáng)樹(shù)脂對(duì)原水進(jìn)行軟化,讓陽(yáng)樹(shù)脂吸附水中的鈣鎂離子(水垢的主要成分便是鈣鎂離子),降低水的硬度,此種陽(yáng)樹(shù)脂能進(jìn)行智能化再生,以循環(huán)使用。

小型軟化水設(shè)備由樹(shù)脂罐、鹽罐、控制器組成,安裝了進(jìn)口控制閥和多路閥,實(shí)現(xiàn)程序控制運(yùn)行,自動(dòng)再生。

采用虹吸原理吸鹽,自動(dòng)注水化鹽,配比濃度無(wú)需鹽泵、溶鹽器等附屬設(shè)備,屬于先進(jìn)的軟化除鹽設(shè)備。

小型鍋爐軟化水設(shè)備的選型方法是

1、用戶如果需要24小時(shí)連續(xù)產(chǎn)水,可根據(jù)用水時(shí)間選擇交替再生,一備一用。

2、根據(jù)原水水質(zhì)的不同,比如自來(lái)水、地下水、井水,用戶可以選用不同的配置方法。

一級(jí)可配置多介質(zhì)過(guò)濾器,用于去除水中的泥沙、鐵銹、膠體及懸浮物。

二級(jí)可配置活性碳過(guò)濾器,用于去除水中的色素、異味、生化有機(jī)物,降低水中的余氯值及農(nóng)藥污染。

三級(jí)配置軟化水設(shè)備。

3、設(shè)備分為時(shí)間控制型和流量控制型,采用兩個(gè)樹(shù)脂罐和兩個(gè)鹽罐,用戶可以根據(jù)需要選擇使用。

這個(gè)問(wèn)題正在處理中:技術(shù)丨如何降低脫硝運(yùn)行成本?答案在這里看過(guò)來(lái)!

“ 分析SCR脫硝監(jiān)控系統(tǒng)存在的主要問(wèn)題,論述NOX檢測(cè)儀表可靠性、噴氨自動(dòng)控制系統(tǒng)性能指標(biāo)對(duì)還原劑用量、氨逃逸率、脫硝運(yùn)行成本的影響,提出改進(jìn)措施,增加NOX儀表取樣煙氣凈化裝置,增加催化劑在線檢測(cè)和噴氨優(yōu)化控制系統(tǒng),提高監(jiān)控系統(tǒng)可靠性,解決NOX儀表取樣裝置容易積灰、噴氨自動(dòng)調(diào)節(jié)系統(tǒng)不穩(wěn)定、氨逃逸率不可控、脫硝還原劑用量大等問(wèn)題。”

SCR脫硝系統(tǒng)利用液氨或尿素作為還原劑,在催化劑的作用下將煙氣中的部分NOX還原成無(wú)害的H2O和N2。脫硝監(jiān)控系統(tǒng)主要包括還原劑流量測(cè)量、煙氣NOX濃度測(cè)量、還原劑噴射控制系統(tǒng)等。

測(cè)量?jī)x表的準(zhǔn)確性和可靠性是脫硝系統(tǒng)穩(wěn)定運(yùn)行的基礎(chǔ),還原劑噴射控制系統(tǒng)的性能,對(duì)自動(dòng)投入率、NOX指標(biāo)控制、還原劑用量、氨逃逸率等有重大影響。

1、目前SCR脫硝監(jiān)控系統(tǒng)存在的主要缺陷及其危害

1.1、NOX儀表取樣回路容易積灰脫硝煙氣NOX儀表取樣點(diǎn)位于除塵器前的煙道,煙氣含灰量大,常規(guī)的煙塵過(guò)濾方法是采用微孔過(guò)濾器(如:陶瓷濾芯)、配置常溫反吹氣源,微孔過(guò)濾器內(nèi)的小孔易被堵塞,反吹氣源只能吹掉部分煙塵,同時(shí),反吹時(shí)間長(zhǎng)(達(dá)幾十秒至數(shù)分鐘)、反吹氣源溫度低,附著在過(guò)濾器上的部分煙塵遇低溫氣體易結(jié)塊而不易吹落,過(guò)濾器的過(guò)氣能力逐漸下降,需由人工定期拆除過(guò)濾器進(jìn)行徹底清理,影響脫硝煙氣CEMS的連續(xù)運(yùn)行和脫硝噴氨自動(dòng)調(diào)節(jié)系統(tǒng)的自動(dòng)投入率,增加了人員的勞動(dòng)強(qiáng)度,影響脫硝系統(tǒng)的安全穩(wěn)定運(yùn)行,有時(shí)導(dǎo)致氮氧化物的超標(biāo)排放。1.2部分電廠NOX儀表取樣點(diǎn)代表性差部分電廠NOX儀表只有一個(gè)取樣點(diǎn),不能代表煙道內(nèi)煙氣的整體情況,導(dǎo)致反應(yīng)器出口NOX與脫硫吸收塔后的NOX數(shù)據(jù)不一致;部分抽取式NOX儀表雖然設(shè)計(jì)了多個(gè)取樣點(diǎn),由于取樣點(diǎn)處煙氣流速不同導(dǎo)致的靜壓力不同,進(jìn)入NOX儀表的煙氣量也不同,并沒(méi)有達(dá)到測(cè)量煙道中煙氣平均NOX濃度的效果。1.3無(wú)催化劑性能在線性能檢測(cè)手段催化劑的性能變化影響脫硝效率,運(yùn)行1-2年后,部分催化劑脫除NOX的能力就開(kāi)始明顯下降,直到氨逃逸逐漸增大,最終導(dǎo)致空預(yù)器堵塞差壓升高,增加引風(fēng)機(jī)電耗。而拆除催化劑進(jìn)行檢測(cè)需停止鍋爐運(yùn)行,影響生產(chǎn),不可能經(jīng)常進(jìn)行。1.4噴氨自動(dòng)調(diào)節(jié)系統(tǒng)控制策略落后目前脫硝噴氨自動(dòng)調(diào)控系統(tǒng)一般采用鍋爐負(fù)荷或煙氣流量等參數(shù)經(jīng)計(jì)算轉(zhuǎn)換為噴氨自動(dòng)調(diào)控系統(tǒng)的前饋調(diào)節(jié)指令,配合PID調(diào)節(jié)器控制噴氨量。

鍋爐燃燒工況較穩(wěn)定時(shí),調(diào)節(jié)效果還可以,但當(dāng)制粉系統(tǒng)啟停、機(jī)組負(fù)荷變化較快時(shí),噴氨量往往與實(shí)際需要不匹配,造成反應(yīng)器出口NOX大幅波動(dòng),導(dǎo)致NOX排放超標(biāo)或氨逃逸的發(fā)生。

運(yùn)行人員為了避免NOX排放超標(biāo),經(jīng)常手動(dòng)開(kāi)大噴氨調(diào)節(jié)閥,一方面造成還原劑的過(guò)量使用,同時(shí),還易造成氨逃逸的發(fā)生。

2、SCR脫硝監(jiān)控系統(tǒng)的優(yōu)化措施

2.1加裝NOX儀表煙氣取樣除塵凈化裝置在煙氣進(jìn)入NOX儀表取樣探頭前,先由除塵凈化裝置進(jìn)行除塵,使煙氣中的含塵量大幅度降低。

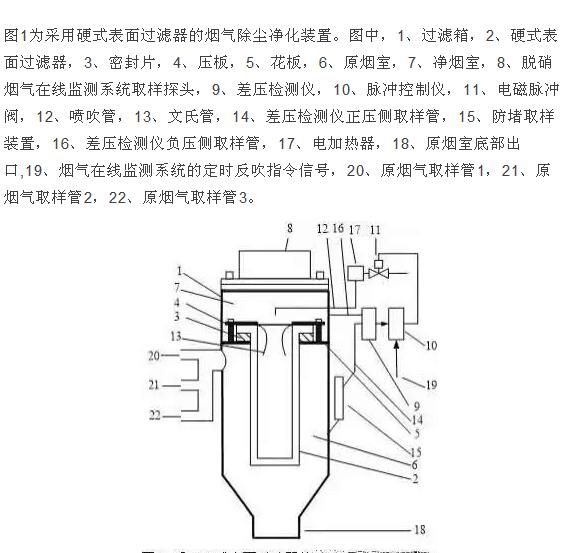

圖1為采用硬式表面過(guò)濾器的煙氣除塵凈化裝置。圖中,1、過(guò)濾箱,2、硬式表面過(guò)濾器,3、密封片,4、壓板,5、花板,6、原煙室,7、凈煙室,8、脫硝煙氣在線監(jiān)測(cè)系統(tǒng)取樣探頭,9、差壓檢測(cè)儀,10、脈沖控制儀,11、電磁脈沖閥,12、噴吹管,13、文氏管,14、差壓檢測(cè)儀正壓側(cè)取樣管,15、防堵取樣裝置,16、差壓檢測(cè)儀負(fù)壓側(cè)取樣管,17、電加熱器,18、原煙室底部出口,19、煙氣在線監(jiān)測(cè)系統(tǒng)的定時(shí)反吹指令信號(hào),20、原煙氣取樣管1,21、原煙氣取樣管2,22、原煙氣取樣管3。過(guò)濾箱內(nèi)設(shè)有硬式表面過(guò)濾器,如:太棉高溫氣體過(guò)濾器,可耐溫1000℃以上。

硬式表面過(guò)濾器外表面與過(guò)濾箱合圍成原煙室,內(nèi)表面與過(guò)濾箱、花板合圍成凈煙室,凈煙室與脫硝煙氣在線監(jiān)測(cè)系統(tǒng)取樣探頭相連通,原煙氣經(jīng)硬式表面過(guò)濾器除塵后進(jìn)入凈煙室,經(jīng)凈煙室進(jìn)入脫硝煙氣在線監(jiān)測(cè)系統(tǒng)取樣探頭,差壓檢測(cè)儀、脈沖控制儀、電磁脈沖閥、噴吹管和文氏管組成反吹氣源控制系統(tǒng),差壓檢測(cè)儀的正壓側(cè)取樣管經(jīng)防堵取樣裝置連接原煙室,負(fù)壓側(cè)取樣管連接凈煙室,差壓檢測(cè)儀根據(jù)原煙室和凈煙室之間的差壓升高情況生成反吹指令信號(hào)送至脈沖控制儀,脈沖控制儀控制電磁脈沖閥使之打開(kāi),反吹氣源經(jīng)噴吹管和文氏管對(duì)硬式表面過(guò)濾器進(jìn)行反吹。反吹氣源先經(jīng)過(guò)熱器加熱后再吹入過(guò)濾箱。

2.2、NOX儀表多點(diǎn)取樣并設(shè)置取樣煙氣旁路煙道圖1中,進(jìn)入原煙室的原煙氣,取自脫硝系統(tǒng)煙道的多個(gè)取樣點(diǎn),如:3個(gè)。來(lái)自原煙氣取樣管20、21、22的三股煙氣匯合后進(jìn)入原煙室,少量煙氣經(jīng)硬式表面過(guò)濾器進(jìn)入凈煙室,其余煙氣經(jīng)原煙室底部出口,進(jìn)入鍋爐空預(yù)器出口煙道或引風(fēng)機(jī)入口煙道,以便在負(fù)壓作用下保持煙氣持續(xù)流動(dòng)。

硬式表面過(guò)濾器垂直放置,過(guò)濾器反吹時(shí)可使灰塵落下由原煙室底部出口進(jìn)入煙道被流動(dòng)的煙氣帶離。

2.3增加催化劑性能在線檢測(cè)及噴氨優(yōu)化控制系統(tǒng)

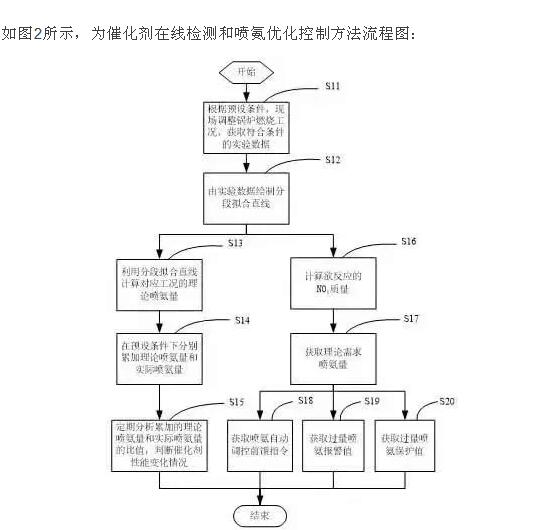

如圖2所示,為催化劑在線檢測(cè)和噴氨優(yōu)化控制方法流程圖:步驟S11、新催化劑安裝調(diào)試功能正常后,SCR脫硝反應(yīng)系統(tǒng)運(yùn)行期間,在反應(yīng)器入口和出口煙氣NOx和氧量?jī)x表、煙氣流量?jī)x表及NH3流量?jī)x表處于正常檢測(cè)狀態(tài)下,試驗(yàn)不同氧量下一段時(shí)間內(nèi)脫除的NOx和消耗的氨的用量,記錄相關(guān)數(shù)據(jù),其中,脫除的NOx質(zhì)量為SCR反應(yīng)器入口NOx濃度值減去出口NOx濃度值得到的差值與煙氣流量的乘積。

步驟S12、以實(shí)驗(yàn)數(shù)據(jù)中的一段時(shí)間內(nèi)反應(yīng)器入口煙氣的平均含氧量為橫坐標(biāo),以噴入反應(yīng)器的NH3質(zhì)量與已脫除的NOx質(zhì)量的比值為縱坐標(biāo),繪制分段擬合直線。

步驟S13、在脫硝反應(yīng)系統(tǒng)運(yùn)行期間,由分散控制系統(tǒng)根據(jù)反應(yīng)器入口煙氣含氧量值對(duì)應(yīng)的分段擬合直線的橫坐標(biāo)值,自動(dòng)查找對(duì)應(yīng)的直線段的斜率和偏移量,計(jì)算得到對(duì)應(yīng)的縱坐標(biāo)值,將此縱坐標(biāo)值與已反應(yīng)NOx質(zhì)量相乘,得到該工況下應(yīng)噴入的NH3質(zhì)量,即理論噴氨量。

步驟S14、在鍋爐燃燒穩(wěn)定、測(cè)量?jī)x表正常情況下,分別累加理論噴氨量和實(shí)際噴氨量;

步驟S15、定期計(jì)算累加的理論噴氨量和實(shí)際噴氨量在一個(gè)時(shí)間段內(nèi)的比值k;將新催化劑剛投入運(yùn)行時(shí)的比值作為初始值k0,將k偏離k0的程度作為催化劑性能指標(biāo)進(jìn)行統(tǒng)計(jì)分析。

步驟S16、將反應(yīng)器入口NOx濃度值減去出口NOx濃度設(shè)定目標(biāo)值得到的差值與煙氣流量相乘,得到當(dāng)前時(shí)刻欲反應(yīng)的NOx質(zhì)量。

步驟S17、根據(jù)當(dāng)前時(shí)刻反應(yīng)器入口煙氣含氧量值對(duì)應(yīng)的分段擬合直線的橫坐標(biāo)值,查找對(duì)應(yīng)的直線段的斜率和偏移量,計(jì)算得到對(duì)應(yīng)的縱坐標(biāo)值,將此縱坐標(biāo)值與步驟S16計(jì)算得到的當(dāng)前時(shí)刻欲反應(yīng)的NOx質(zhì)量相乘,得到與反應(yīng)器入口煙氣含氧量、煙氣流量、煙氣中NOx濃度值及反應(yīng)器出口煙氣NOx濃度目標(biāo)設(shè)定值相匹配的理論需求噴氨量。

步驟S18、將理論需求噴氨量除以最近一次計(jì)算得到的理論噴氨量累加值和實(shí)際噴氨量累加值的比值k,商作為噴氨自動(dòng)調(diào)控系統(tǒng)的前饋調(diào)節(jié)指令,送至自動(dòng)調(diào)控系統(tǒng)。

步驟S19、將理論需求噴氨量乘以系數(shù)k1(k1大于1)作為實(shí)際噴氨量過(guò)大的報(bào)警值。

步驟S20、將理論需求噴氨量乘以系數(shù)k2(k2大于k1)作為實(shí)際噴氨量過(guò)大的保護(hù)值。

3.1、NOX儀表運(yùn)行可靠、測(cè)量準(zhǔn)確、運(yùn)行穩(wěn)定采用耐高溫?zé)煔獾挠彩奖砻孢^(guò)濾器對(duì)脫硝煙氣在線監(jiān)測(cè)系統(tǒng)的取樣煙氣進(jìn)行除塵凈化,采用加熱后的反吹氣源對(duì)過(guò)濾器進(jìn)行反吹,一次反吹即可將附著在過(guò)濾器表面的灰塵吹落,除塵效果好;反吹時(shí)間短至0.15秒至0.3秒,過(guò)濾器不易堵塞,可靠性高,不需人工清理過(guò)濾器,使脫硝煙氣在線監(jiān)測(cè)系統(tǒng)長(zhǎng)期穩(wěn)定運(yùn)行,有利于脫硝噴氨自動(dòng)調(diào)節(jié)系統(tǒng)在自動(dòng)方式下運(yùn)行。

NOX儀表的多點(diǎn)取樣以及取樣煙氣混合后流入空預(yù)器出口后的煙道,保持了煙氣的流動(dòng),解決了單純的多點(diǎn)取樣煙氣流速慢、測(cè)量滯后的問(wèn)題,提高NOX測(cè)量準(zhǔn)確性的同時(shí),縮短脫硝噴氨自動(dòng)調(diào)節(jié)系統(tǒng)的響應(yīng)時(shí)間。

3.2增加催化劑在線檢測(cè)及噴氨優(yōu)化控制系統(tǒng)后的效果剔除測(cè)量?jī)x表故障等不正常工況,精確統(tǒng)計(jì)耗氨量和脫硝效率,實(shí)時(shí)掌握催化劑老化情況,為電廠管理者確定停機(jī)檢測(cè)催化劑提供了依據(jù)。

理論需求噴氨量是一個(gè)與催化劑性能、反應(yīng)器入口和出口煙氣NOX濃度、煙氣流量、煙氣含氧量、還原劑用量等相關(guān)的變量,通過(guò)實(shí)驗(yàn)驗(yàn)證并每隔一段時(shí)間進(jìn)行自動(dòng)更新,由此作為噴氨自動(dòng)調(diào)節(jié)系統(tǒng)的前饋指令,可以使噴氨量與實(shí)際需要相匹配,同時(shí)具有噴氨量過(guò)大報(bào)警和保護(hù)功能,防止氨逃逸及空預(yù)器堵塞、引風(fēng)機(jī)電耗增加等后果,提高了機(jī)組運(yùn)行安全性和經(jīng)濟(jì)性。

由于噴氨自動(dòng)調(diào)節(jié)系統(tǒng)的穩(wěn)定可靠,運(yùn)行人員敢于將NOX設(shè)定值貼近環(huán)保排放限值,最大程度節(jié)約噴氨量,降低脫硝運(yùn)行成本;同時(shí),自動(dòng)投入率高,降低運(yùn)行人員勞動(dòng)強(qiáng)度。

定期計(jì)算理論噴氨量和實(shí)際噴氨量的偏差改進(jìn)控制策略,自動(dòng)適應(yīng)工況變化,相當(dāng)于具備“學(xué)習(xí)”功能;對(duì)于尿素水解溶液制配時(shí)濃度容易變化的情況,優(yōu)化控制程序可減小“學(xué)習(xí)”周期,最短一個(gè)小時(shí)內(nèi)自動(dòng)改進(jìn)控制策略,使噴氨量自動(dòng)適應(yīng)尿素溶液濃度的變化。

圖3是某廠投入噴氨優(yōu)化控制系統(tǒng)后的24小時(shí)運(yùn)行曲線,其中,反應(yīng)器出口NOX設(shè)定值為80mg/m3,實(shí)際變化范圍為70至90mg/m3,在機(jī)組負(fù)荷變化、磨煤機(jī)啟停、反應(yīng)器入口NOX波動(dòng)等工況下,反應(yīng)器出口NOX變化平穩(wěn),未出現(xiàn)超標(biāo)現(xiàn)象。

陜西康瑪斯熱力給大家送來(lái)結(jié)束語(yǔ):煤煤電廠在滿足環(huán)保部門(mén)對(duì)NOX達(dá)標(biāo)排放的要求的同時(shí),還希望盡量降低脫硝運(yùn)行成本。本文所述SCR脫硝監(jiān)控系統(tǒng)的優(yōu)化改進(jìn),既能滿足脫硝噴氨全程投入自動(dòng),降低運(yùn)行人員勞動(dòng)強(qiáng)度和還原劑用量,節(jié)約脫硝運(yùn)行費(fèi)用,同時(shí),可避免噴氨量過(guò)大導(dǎo)致的氨逃逸生成的銨鹽對(duì)空預(yù)器的危害,防止出現(xiàn)空預(yù)器差壓大幅升高、引風(fēng)機(jī)電耗增加等后果,有利于脫硝機(jī)組運(yùn)行的安全性、經(jīng)濟(jì)性,值得在各火力發(fā)電廠推廣。